Envoyez-nous un email

Comment prolonger la durée de vie des outils de coupe: 5 conseils pratiques

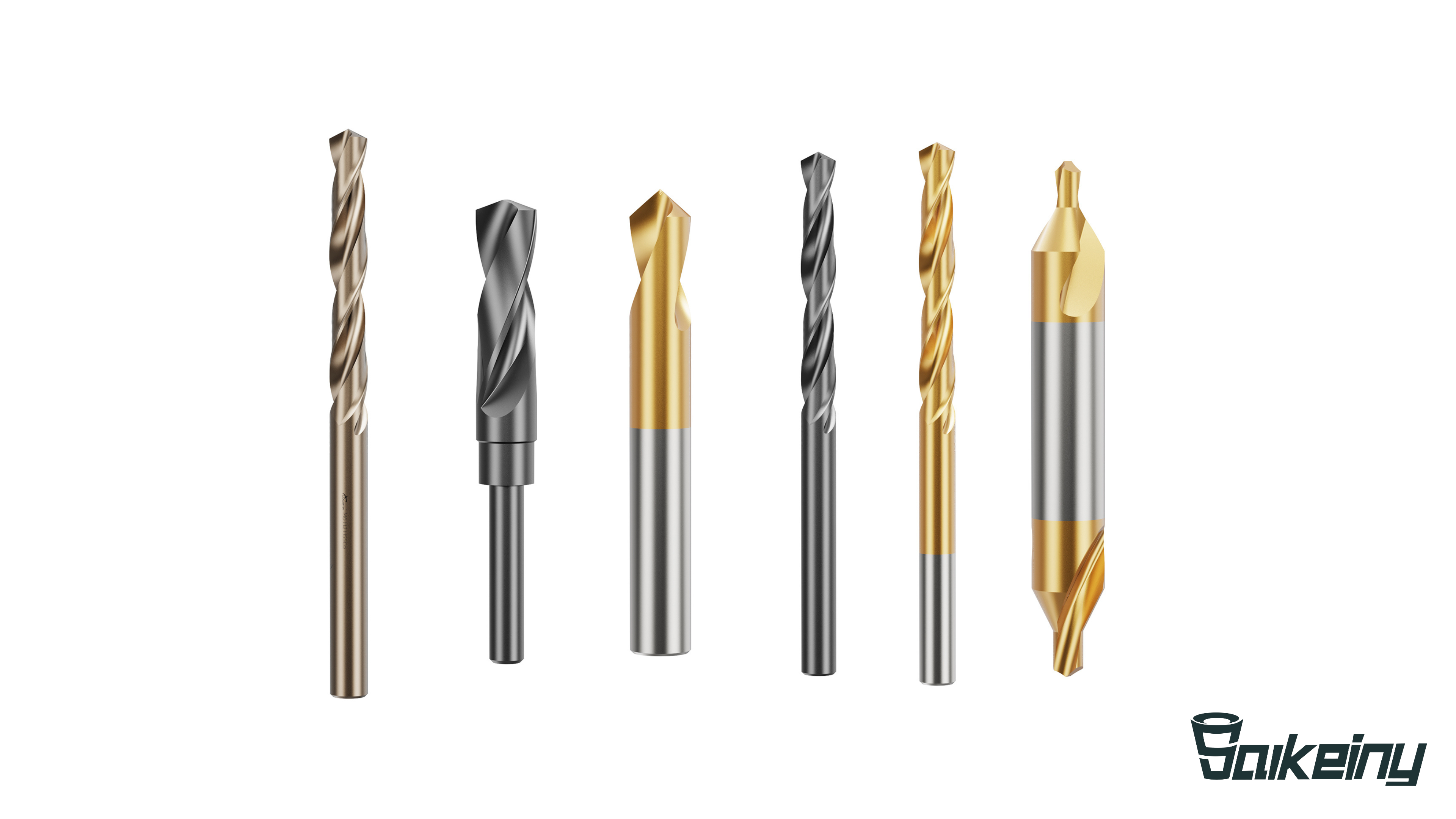

Outils de coupesont essentiels dans l'usinage, jouant un rôle crucial dans la détermination de l'efficacité de la production et de la qualité du produit. Cependant, l'usure et les dommages aux outils sont inévitables, en particulier dans les tâches d'usinage de haute intensité et de haute précision. L'extension de la durée de vie des outils de coupe réduit non seulement les coûts de production, mais assure également une qualité d'usinage et une efficacité opérationnelle cohérentes. Voici cinq conseils pratiques et éprouvés pour maximiser la durée de vie des outils de coupe, avec des explications détaillées pour chacune.

1. Choisissez le bon matériau à outils et le revêtement

Pourquoi ça compte

Le matériau et le revêtement d'un outil de coupe influencent directement sa résistance à l'usure, sa résistance à la chaleur et sa durabilité. La sélection du bon outil pour le matériau spécifique et les conditions de fonctionnement peut améliorer considérablement la durée de vie de l'outil.

Recommandations

● Pour les matériaux de forte dure: lors de l'usinage des matériaux comme l'acier inoxydable, les alliages de titane ou les superalliages résistants à la chaleur, choisissez des outils avec des revêtements avancés tels que Tialn (nitrure d'aluminium en titane) ou DLC (carbone de type diamant) pour améliorer la résistance à l'usure et la stabilité thermique.

● Pour les matériaux collants: dans l'usinage des matériaux comme l'aluminium et les alliages de cuivre, des outils avec des revêtements lisses comme le DLC peuvent réduire l'adhésion des matériaux, assurant une surface de coupe plus propre et une durée de vie de l'outil plus longue.

● Pour l'usinage général: les outils en acier à haut débit (HSS) ou les outils en carbure revêtu sont adaptés à l'usinage en acier à faible teneur en carbone ou en fonte en raison de leur rentabilité et de leur durabilité.

Conseils

Évitez de hiérarchiser la dureté par rapport à la ténacité. Les outils extrêmement durs peuvent bien fonctionner dans des scénarios spécifiques, mais sont plus sujets à l'écaillage ou à la rupture dans des conditions à fort impact.

2. Optimiser les paramètres de coupe

Pourquoi ça compte

Les paramètres de coupe - tels que la vitesse de coupe, le taux d'alimentation et la profondeur de coupe - ont un impact sur les charges thermiques et mécaniques sur l'outil. Les paramètres incorrects peuvent provoquer une usure excessive, une surchauffe ou même une défaillance de l'outil.

Recommandations

● Vitesse de coupe: ajustez la vitesse de coupe en fonction du matériau et du type d'outil. Pour des matériaux plus durs, réduisez la vitesse de coupe pour éviter une accumulation de chaleur excessive.

● Débit d'alimentation: utilisez une fréquence d'alimentation modérée qui minimise le chargement excessif des outils tout en maintenant la productivité. La surcharge de l'outil peut entraîner une usure plus rapide.

● Profondeur de coupe: Pendant le bravo, utilisez une plus grande profondeur de coupe pour améliorer l'efficacité. Pour les opérations de finition, réduisez la profondeur de coupe pour protéger le tranchant.

Conseils

Reportez-vous aux paramètres de coupe recommandés par le fabricant, car ils sont adaptés aux propriétés spécifiques du matériau et de l'outil. Surveiller en continu l'usure des outils et ajuster les paramètres au besoin.

3. Utilisez des systèmes de refroidissement et de lubrification efficaces

Pourquoi ça compte

La chaleur et la friction générées lors de l'usinage sont les principales causes d'usure des outils. Un système de refroidissement et de lubrification efficace peut réduire considérablement ces facteurs, prolonger la durée de vie de l'outil et améliorer les performances de coupe.

Recommandations

● Sélectionnez le fluide de coupe droit: choisissez des fluides de coupe en fonction du matériau et du processus d'usinage. Par exemple, utilisez des fluides à haute lubricité pour les matériaux collants et les fluides à refroidissement élevé pour la coupe à grande vitesse.

● Optimiser les techniques de refroidissement: utilisez des systèmes de refroidissement à haute pression ou de pulvérisation de brume pour assurer un refroidissement suffisant à la pointe et réduire la contrainte thermique.

● Considérez la coupe à sec: dans des applications spécifiques, par exemple lors de l'utilisation d'outils revêtus de DLC, la coupe à sec peut éliminer le besoin de coupe des liquides, réduisant à la fois le coût et l'impact environnemental.

Conseils

Maintenir et remplacer régulièrement les fluides de coupe pour éviter la contamination qui pourrait dégrader les performances de refroidissement et de lubrification.

4. Effectuer une inspection et une maintenance des outils réguliers

Pourquoi ça compte

Au fil du temps, les outils peuvent développer des fissures d'usure, d'écaillage ou de fatigue qui, si elles sont non détectées, peuvent entraîner une défaillance inattendue des outils et des compromis la qualité d'usinage. L'inspection régulière garantit que les problèmes potentiels sont identifiés tôt.

Recommandations

● Inspectez les conditions de l'outil: utilisez des microscopes ou d'autres dispositifs d'inspection pour vérifier les fissures, l'usure des bords ou les dommages.

● Regrind les outils Si nécessaire: les outils conçus pour la réinscription doivent être reharrés périodiquement pour restaurer les performances de coupe et empêcher une usure excessive.

● Suivez l'utilisation des outils: maintenez des enregistrements détaillés de l'utilisation des outils, y compris les heures de fonctionnement et les types de matériaux, pour prédire les modèles d'usure et établir des horaires de remplacement.

Conseils

Externaliser l'outil de référence aux professionnels pour assurer une bonne géométrie des bords et des performances optimales après la maintenance.

5. Optimiser l'environnement et les processus d'usinage

Pourquoi ça compte

La stabilité de l'environnement d'usinage et la précision des processus affectent directement les performances de l'outil. Les vibrations, les outils mal alignés ou la mauvaise maintenance des machines peuvent accélérer l'usure et les dégâts des outils.

Recommandations

● Minimiser les vibrations: assurez-vous la stabilité de la machine-outil et utilisez des systèmes de fixation rigides pour réduire les vibrations pendant l'usinage.

● Maintenir la précision de la machine: desservez régulièrement la machine, en vous concentrant sur l'alignement de la broche et la lubrification des guides, pour éviter les désalignements qui pourraient souligner l'outil.

● Opérateurs de formation: éduquez les opérateurs sur les techniques appropriées de manipulation et d'usinage des outils pour réduire le risque de dommages causés par des paramètres incorrects ou un mauvais serrage d'outils.

Conseils

Pour l'usinage de haute précision, envisagez d'utiliser des outils anti-vibration ou des systèmes de serrage avancés pour assurer des conditions de coupe optimales.

Considérations supplémentaires

1. La sélection de la matériaux est importante: correspond toujours au matériau de l'outil et le revêtement au matériau de la pièce pour des performances optimales.

2. Usure d'outils du monitor: utilisez des systèmes de surveillance en temps réel pour suivre l'usure des outils, permettant des interventions opportunes.

3. Plan pour une utilisation durable: envisagez d'utiliser des outils conçus pour la réduction ou le recyclage pour réduire les coûts globaux et l'impact environnemental.

Conclusion

Prolonger la vie deoutils de coupeNécessite une approche holistique qui comprend une sélection d'outils appropriée, des paramètres de coupe optimisés, un refroidissement et une lubrification efficaces, une maintenance régulière et un environnement d'usinage bien géré. En mettant en œuvre ces cinq conseils pratiques, les fabricants peuvent obtenir de meilleures performances d'outils, réduire les coûts opérationnels et maintenir une qualité d'usinage cohérente.

Ces pratiques sont essentielles pour les opérations d'usinage modernes, garantissant que les outils durent non seulement plus longtemps, mais offrent également des performances de pointe dans chaque application. En adoptant ces stratégies, vous pouvez maximiser la valeur de vos outils de coupe et rester en avance dans un paysage de fabrication compétitif.

À propos de nous

Contactez-nous

Zone B, Tool and Measuring Instrument Trading Center, Wenling City, Province du Zhejiang, Chine 317599

Copyright © 2025 Saikeiny Tools Co., Ltd. Tous droits réservés.